Se ha hablado mucho de la tecnología e innovación en la industria de los productos lácteos, lo cierto es que, por medio de estas, es posible lograr la eficiencia en cada uno de los procesos, mejorando la productividad, costos de producción y manteniendo a su vez altos estándares de calidad que permitan desarrollar un modelo de negocio sostenible.

Lo anterior no difiere del proceso de envasado aséptico de bebidas lácteas, para el cual, contar con equipos que permitan al empresario tener cambios significativos que se vean reflejados en la eficiencia de sus procesos, es un punto clave para optimizar la producción.

Para lograrlo es importante tener el foco en:

- Asegurar un llenado de alta precisión: reduciendo el sobrellenado o perdida de producto.

- Mayor productividad: que nos permita un mayor número de unidades producidas en menor tiempo.

- Tecnología que garantice la versatilidad de presentaciones: integradas en un mismo sistema.

- Bajo consumo y optimización de servicios industriales: cada vez la tecnología debe ir enfocada a reducciones y eliminación de consumos industriales disminuyendo el impacto al medio ambiente.

Garantizando un llenado aséptico de alta precisión

Una dosificación alterada puede tener consecuencias significativas en la producción, por ejemplo, envases con mayor o menor volumen del producto esperado. La regulación OIML R 87 indica que la variación de peso debe ser de +/-3g, ya que volúmenes inferiores o diferenciales estarán impactando en los costos de producción y el producto final. Además, casos de malas praxis pueden acarrear sanciones.

Para minimizar riesgos durante la producción, frecuentemente los fabricantes superan con frecuencia la cantidad mínima del envase, aun así, esto puede acarrear costos y una producción sin eficiencias.

En ESSI mediante la automatización y sistemas de alta precisión en la tecnología de dosificación, usamos métodos que permiten colocar exactamente la cantidad correcta de producto en un sachet o bolsa, asegurando que tenga la cantidad declarada en el envase, la cual, tendrá una variación máxima de +/- 3 gramos establecida por la normatividad, garantizando ahorros de varios dólares al mes en la producción.

Algunos de los beneficios del sistema de dosificación actual de las envasadoras ESSI son: mejor control, ajuste fino y mayor precisión, por las anteriores razones, fijar la atención en el sistema dosificador de envasado va a permitir:

- Precisión en la elección de la cantidad de producto declarado en el empaque.

- Accionamiento inmediato en la apertura de la válvula del dosificador, garantizando así desde el inicio de producción el contenido estipulado por control de calidad.

- Guardar la configuración de dosificación de acuerdo con la presentación.

- Operación fácil y sencilla desde panel de control.

- Optimización del sistema de dosificación para una mayor productividad en el llenado de bebidas lácteas

- Primero es importante que nuestro sistema dosificador responda estrictamente a las exigencias técnicas de los productos y a las demandas del mercado.

El sistema de dosificación que tenga su equipo de envasado debe enfocarse en:

Evitar el desperdicio de alimentos, asegurar la higiene del producto y garantizar un proceso que impacte positivamente en la sostenibilidad. Por medio de innovaciones constantes que hemos realizado, podemos garantizar un sistema de dosificación automatizado, el cual elimina el consumo de vapor, garantizando cero posibilidades de nucleación por biófil, mejor diseño sanitario; adaptándose para trabajar con materiales plásticos de menor calibre y permitiendo a las compañías, un desarrollo sostenible que presenta mayores eficiencias.

Buenas razones para automatizar el sistema dosificador

- Diseño sanitario con un 30% menos de intervención por soldaduras.

- Acabados internos de acuerdo regulaciones internacionales de 0,8 micras de rugosidad en la superficie.

- Presentaciones desde 150 ml hasta 1300ml, manteniendo la versatilidad de producción con presentaciones grandes.

- El nuevo diseño del dosificador permite trabajar con calibres más delgados, así como un mejor deslizamiento de polietileno, lo cual impacta en la reducción de variación de peso en las unidades producidas.

- El sistema patentado de válvula dosificadora con membrana aprobada FDA, no requiere consumo de vapor para mantener las condiciones asépticas, eliminando así variables de procesos que afectan la productividad y la inocuidad del producto.

- Con el sistema de membrana aséptica se requiere cambio cada 3.000 horas de producción y mayor ciclo de producción continua, hasta 72 horas con tanque aséptico.

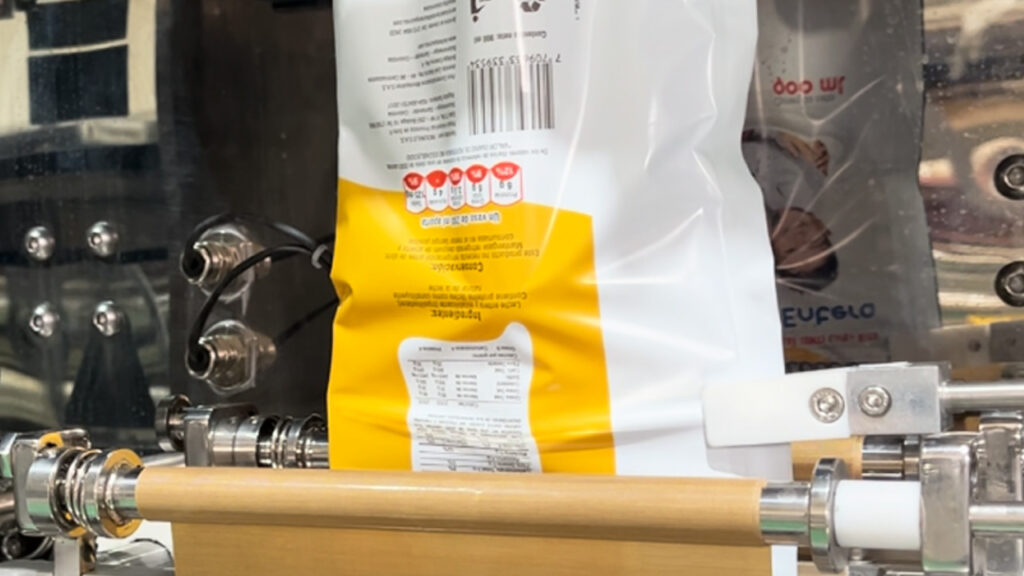

- Convirtiendo el sistema de sellado de una máquina envasadora en un aliado que va a permitir una mayor producción

Un buen sellado debe ser lo suficientemente fuerte para mantener el producto en el empaque y lo suficientemente hermético para mantener el producto fresco durante el ciclo de vida. Recientes investigaciones realizadas en ESSI, en las cuales se han estudiado y realizado pruebas a profundidad, sumado a la optimización de la automatización para el control de temperatura, han permitido lograr resultados que garantizan la precisión de temperatura de sellado, bajos índices de filtración, impactando de manera significativa en la velocidad de producción de las envasadoras asépticas.

¿Por qué elegir un sistema de sellado que permita una mayor productividad?

- Menor variable de procesos, hace que el sistema sea fácil y sencillo de operar. Nuestra máquina no requiere agua helada para el funcionamiento de las mordazas.

- Por ser un sistema de temperatura constante elimina la variable de variación de voltaje de las plantas de procesos, debido a su PID integrado en el sistema de control electrónico.

- Elimina el desperdicio de unidades y de producto desde el inicio de producción, debido al sistema de control PID que garantiza la temperatura de sellado desde la primera bolsa.

- Con las variables de proceso controladas, aseguradas por la optimización de la automatización, inclusión de tecnología y mejora de los diseños, hemos aumentado la velocidad en nuestras máquinas de empaque flexible.

- Sistema sencillo de operar, permitiendo fácil mantenimiento y detección de fallas, aumentando las disponibilidad y confiabilidad del sistema.

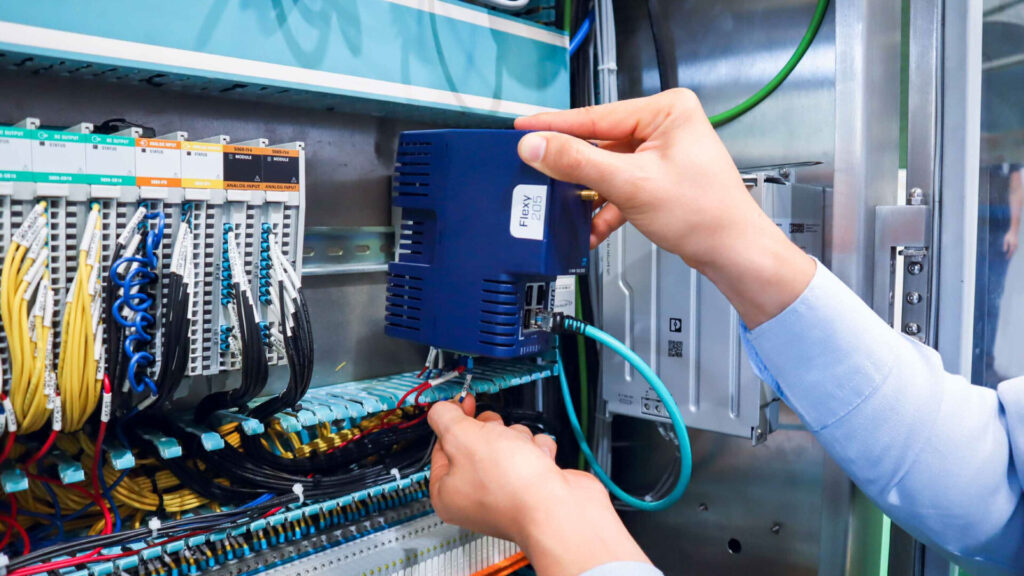

¿Es vital asegurar el acceso remoto a las máquinas envasadoras?

Desde la llegada del COVID el acceso remoto a los equipos tomó más fuerza. Normalmente se asocia con el servicio, soporte y diagnóstico de fallas y ciertamente tiene ese aspecto, sin embargo, también nos permite la capacitación de forma remota, y un mantenimiento predictivo. De esta manera contar con acceso remoto en nuestra tecnología es necesario y a su vez nos permitirá: una conexión inmediata al equipo, acceso remoto seguro, monitoreo remoto.

Principales ventajas del acceso remoto en las máquinas envasadoras asépticas:

- Conexión remota 24×7 con nuestros ingenieros expertos.

- Ahorro en tiempos de traslado a planta del cliente y coso de manutención del personal ESSI.

- Monitoreo de variables de proceso en tiempo real.

- Reportes diarios de forma automática de la eficiencia de la máquina.

- Atención rápida y oportuna en caso de emergencias.

Adoptar tecnologías avanzadas en máquinas envasadoras no solo es una cuestión de mejorar la eficiencia y la productividad. Es también sobre responder estratégicamente a las demandas del mercado de manera sostenible y económicamente viable. En ESSI, entendemos que cada avance en la tecnología de envasado es un paso hacia una producción más limpia, más segura y más adaptable, capaz de enfrentar los desafíos del futuro. Invertir en la mejor maquinaria para envasado es, por tanto, fundamental para cualquier productor lácteo, que busque liderar en su industria.

Con estas herramientas, las empresas lácteas no solo pueden mantenerse al día con las regulaciones y expectativas del mercado, sino también superarlas, asegurando un crecimiento continuo y la satisfacción del consumidor final.

Fuentes:

Euromonitor International, Reporte Anual de Tendencias Alimenticias en América del Sur, Dairy Farmers of America, Euromonitor Voice of the Consumer,